เกี่ยวกับสายพานลำเลียง

-

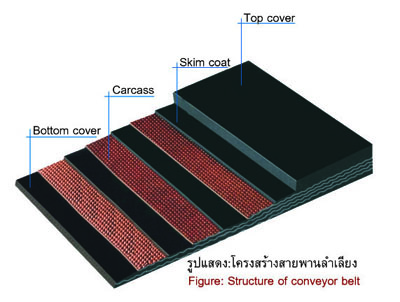

โครงสร้างของสายพานลำเลียง

สายพานลำเลียงมีส่วนประกอบหลักคือ1. ยางผิวบน : ทำหน้าที่ รองรับวัสดุขนถ่าย และป้องกันการเสียหายของชั้นผ้าใบในการรับแรง และยังมีคุณสมบัติป้องกันแรงกระแทก ป้องกันการเจาะทะลุ ป้องกันน้ำมัน ป้องกันความร้อน ยางผิวบนมีหลายชนิด สามารถเลือกใช้งานตามความเหมาะสมของวัสดุที่ลำเลียง

สายพานลำเลียงมีส่วนประกอบหลักคือ1. ยางผิวบน : ทำหน้าที่ รองรับวัสดุขนถ่าย และป้องกันการเสียหายของชั้นผ้าใบในการรับแรง และยังมีคุณสมบัติป้องกันแรงกระแทก ป้องกันการเจาะทะลุ ป้องกันน้ำมัน ป้องกันความร้อน ยางผิวบนมีหลายชนิด สามารถเลือกใช้งานตามความเหมาะสมของวัสดุที่ลำเลียง

2. ชั้นผ้าใบ : ทำหน้าที่ เป็นแกนกลาง ในการรับแรงดึงของสายพานทั้งเส้น และช่วยในการกระจายแรงดึงของสายพาน ขณะลำเลียงวัสดุอีกด้วย

3. ชั้นยางประสานผ้าใบหรือชั้นน้ำกาว : ทำหน้าที่ในการประสานผ้าใบของแต่ละชั้นเข้าด้วยกันเพื่อให้เป็นเนื้อเดียวกัน

4. ยางผิวล่าง : ทำหน้าที่ ป้องกันชั้นผ้าใบของสายพานเพื่อไม่ให้เสียหาย จากการเสียดสีกับลูกกลิ้งและพูเล่ย์

สรุป ชั้นผ้านั้นเป็นแกนหลักของสายพาน ทำหน้าที่รับแรงต่างๆ ที่เกิดกับสายพาน ชั้นน้ำกาวที่เคลือบบนชั้นผ้า ทำหน้าที่ยึดติดชั้นผ้าเข้าด้วยกัน และยึดติดชั้นผ้ากับผิวยางชั้นนอก ส่วนผิวยางชั้นนอก ทำหน้าที่ปกป้องชั้นผ้า จากสภาวะแวดล้อมในการใช้งาน -

การเลือกชั้นผ้าของสายพานลำเลียง

ชั้นผ้าของสายพานลำเลียง ควรจะสามารถรับแรงทั้งหมด ที่เกิดกับสายพานได้ทั้งในขณะที่รับ และบรรทุกน้ำหนักวัสดุ ชั้นผ้านี้ควรจะได้รับการออกแบบให้มีสมรรถภาพการใช้งาน ดังนี้1. ความทนต่อแรงดึง โดยต้องอยู่ในระดับที่จะทนต่อแรงดึงสูงสุด ในขณะใช้งานได้

2. การรับน้ำหนัก มีความแข็งแกร่งตามแนวตัดขวาง เพื่อค้ำสายพานเมื่อบรรทุกอย่างเต็มที่

3. ความทนทานต่อแรงตกกระทบกระแทก โดยต้องมีความสามารถที่จะรับแรงตกกระทบกระแทก ในขณะที่วัสดุที่บรรทุกหล่นลงมาบนสายพาน ณ จุดบรรทุกหรือจุดโหลดวัสดุ

4. ความยืดหยุ่นตามแนวขวาง มีความยืดหยุ่นเพียงพอ ที่จะสัมผัสกับรางในขณะที่ไม่มีน้ำหนักบรรทุก

5. ความยืดหยุ่นตามแนวยาว มีความยืดหยุ่นเพียงพอ ที่จะเคลื่อนที่ไปรอบพูเล่ย์ทุกตัวในระบบ โดยไม่ทำให้อายุการใช้งานลดลง

ปัจจัยต่างๆเหล่านี้ แต่ละปัจจัยควรได้รับการพิจารณาอย่างละเอียด ปัจจัยใดที่มีความจำเป็นอย่างมากที่สุด ต่อชั้นผ้าของสายพานลำเลียง ก็ควรจะเป็นตัวกำหนดรูปแบบ ที่ท่านจะเลือก เมื่อท่านได้ตัดสินใจ เลือกแบบที่ตรงกับความต้องการ ในปัจจัยที่สำคัญที่สุดแล้วควรจะกลับไปพิจารณาปัจจัยอื่นๆ ทั้งหมดอีกครั้ง เพื่อให้แน่ใจว่าสิ่งที่เลือกนั้นเหมาะสมแล้วหรือยัง บางกรณีอาจจะพบว่า มีชั้นผ้าสายพานลำเลียงมากกว่าหนึ่งแบบ ที่ตรงกับความต้องการ ในกรณีเช่นนี้ควรเลือกแบบที่ประหยัดค่าใช้จ่ายมากที่สุด -

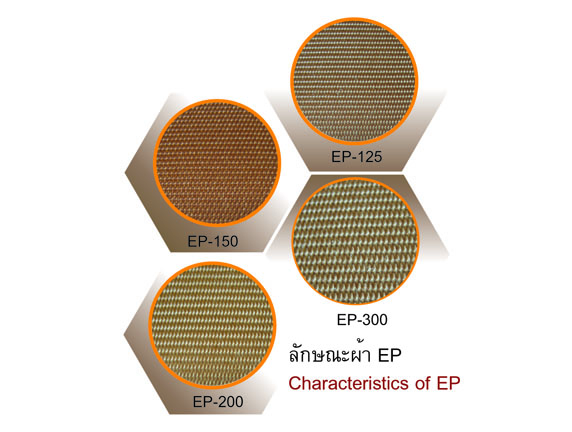

ผ้าโพลีเอสเตอร์/ไนลอน

ผ้า “อีพี” เป็นผ้าทอใยสังเคราะห์ ซึ่งใช้ใยโพลีเอสเตอร์เป็นด้ายยืน และใช้ใยโพลียาไมด์ (ไนลอน) เป็นด้ายพุ่ง โดยมีลักษณะเฉพาะดังนี้

1. การยืดตัวน้อยเมื่อรับแรงดึง: ดังนั้นสายพาน “ผ้าอีพี” เมื่อใช้งานไปแล้ว จะมีการยืดตัวของผ้าอีพีที่น้อย ทำให้ใช้ระยะ Take Up สั้นลง จึงประหยัดทั้งพื้นที่และค่าใช้จ่าย ของโครงสร้างสายพานลำเลียงทั้งหมด และยังทำให้สายพานเริ่มเคลื่อนที่ได้อย่างคล่องตัวขึ้นโดยเฉพาะในกรณีของช่วงสายพานที่ยาวๆ

2. ทนต่อความชื้นและน้ำได้ดี: สายพาน “ผ้าอีพี” จะลดความเสียหายที่เกิดจากความชื้นและน้ำซึ่งเป็นเหตุให้ความแข็งแรงของสายพานลดลง และเกิดการแยกตัวระหว่างชั้นผ้า ดังนั้นจึงช่วยให้สายพานมีอายุการใช้งานที่ยาวนานขึ้น

3. ได้รับผลกระทบน้อยจากอุณหภูมิ: สายพาน “ผ้าอีพี” สามารถรักษาความแข็งแรง การยืดตัวและขนาดให้คงที่อยู่เสมอ แม้จะอยู่ภายใต้อุณหภูมิที่สูง ซึ่งทำให้สายพาน “ผ้าอีพี” มีความเหมาะสมอย่างยิ่งที่จะใช้ในบริเวณที่มีอุณหภูมิและความชื้นสูง

4. เลื่อนไปตามรางได้ดี

5. ทนต่อแรงกระแทกได้ดี

6. ทนต่อสารเคมีต่างๆ ได้ดี

7. ไม่เปื่อยและไม่เป็นรา

-

การเลือกผิวยางชั้นนอกของสายพานลำเลียง

ผิวยางชั้นนอก ของสายพานลำเลียงนั้น เป็นส่วนสำคัญที่ช่วยปกป้องตัวชั้นผ้า ขนาดความหนาของผิวยางสายพานถูกกำหนดโดยรอบหมุนของสายพานและสภาพการบรรทุก ยางของสายพานควรเลือกให้มีสมรรถภาพ ทนต่อการใช้งานโดยคำนึงถึงปัจจัยต่างๆ ดังต่อไปนี้

1. วัสดุลำเลียง : ความแตกต่างกันในด้านขนาด ชนิดและปริมาณวัสดุ จะมีผลต่อขีดความสามารถในการทนทานต่อการฉีกเจาะ และการสึกกร่อนของสายพาน

2. การบรรทุก : วิธีการบรรทุกวัสดุลงบนสายพาน มีผลต่ออายุการใช้งานของสายพาน ตัวอย่างเช่น การบรรทุกวัสดุลงโดยทำมุม 90° กับการเคลื่อนที่ของสายพาน จะทำให้เกิดการสึกกร่อน มากกว่าการบรรทุกโดยวางเรียงบนสายพาน เป็นต้น

3. สภาพแวดล้อม : ผิวยางสายพานในปัจจุบันสามารถผสมสูตรพิเศษออกมา เพื่อให้มีความสามารถทนต่อน้ำมัน ความชื้น ความร้อนและเปลวไฟ ขีดความสามารถในการทนทาน ต่อการถูกทำลายด้วยโอโซน และ ความเสื่อมจากอายุการใช้งานของผิวยางแต่ละชนิดจะแตกต่างกันไป

จากปัจจัยต่างๆ ที่กล่าวมานี้ ควรนำไปพิจารณา เช่นเดียวกับกรณีที่จะเลือกชั้นผ้าของสายพาน โดยมีสภาพแวดล้อมในการทำงานที่แตกต่างกัน เป็นหัวข้อในการตัดสินใจ ในการเลือกชนิด และความหนาของผิวสายพาน ปัจจุบันมีการใช้ส่วนผสม ของยางสังเคราะห์ชนิดต่างๆ และยางธรรมชาติอย่างกว้างขวาง ทำให้สายพานมีผิวยางที่มีคุณสมบัติพิเศษมากยิ่งขึ้น ในการคุ้มกันสายพาน ทำให้มีอายุการทำงานที่นาน และทนทานต่อสภาวะต่างๆ เป็นที่น่าพอใจ

-

คุณสมบัติยางผิวสายพานสำหรับงานลำเลียงทั่วไป

ผิวเกรด

Grade

ค่าความต้านทานแรงดึงขาดต่ำสุด

Min. Tensile Strength

(kgf/cm2)

ค่าความยืดตัวต่ำสุด ณ จุดขาด

Min. Elongation at Break

(%)

ค่าความต้านทานการสึกหรอ

Abrasion Resistance

(mm3)

อุณหภูมิการใช้งานสูงสุด

Max. Temp.

(°C)

JIS

DIN

JIS

DIN

JIS

DIN

JIS

DIN

M

180

250

450

450

200

150

70

70

N

140

200

400

400

250

200

70

70

P

80

150

300

350

400

250

70

70

คุณสมบัติและการใช้งานGrade M : เป็นสายพานทนแรงดึงสูง มีความต้านทานการสึกหรอ และการตัดเจาะขาดที่ดีมาก เหมาะสำหรับงานที่ต้องการรับแรงกระแทกสูง ใช้ลำเลียงวัสดุขนาดใหญ่ วัสดุแหลมคมและวัสดุผิวหยาบขรุขระGrade N : เป็นสายพานทนแรงดึงสูง มีความต้านทานการสึกหรอ และการตัดเจาะขาดที่ดี แต่น้อยกว่าเกรด M ใช้ในการลำเลียงก้อนหินบด ถ่านหิน หินปูน ฯลฯGrade P : สายพานสำหรับลำเลียงงานเบาทั่วไป เหมาะสำหรับลำเลียงวัสดุที่มีความสึกกร่อนน้อย และวัสดุขนาดเล็ก -

คุณสมบัติยางผิวสายพานทนน้ำมัน

ผิวเกรด

Grade

ค่าความต้านทานแรงดึงขาดต่ำสุด

Min. Tensile Strength

ค่าความยืดตัวต่ำสุด ณ จุดขาด

Min. Elongation at Break

(%)

การบวมเมื่อแช่น้ำมัน

Max. Swelling*

(%)

อุณหภูมิการใช้งานสูงสุด

Max. Temp.

(°C)

(N/mm2)

(kgf/cm2)

OR1

14

140

400

≤30

75

OR2

14

140

400

≤30

100

*โดยใช้น้ำมัน IRM 903 Oil ที่อุณหภูมิทดสอบ 100 °C ระยะเวลา 24 ชั่วโมงคุณสมบัติและการใช้งานOR1 : ทนน้ำมันหล่อลื่นปิโตรเลียม น้ำมันพืช และน้ำมันสัตว์ดีมาก ใช้ในงานลำเลียงเมล็ดพืช ธัญพืชที่มี น้ำมัน ถ่านหินที่สเปรย์น้ำมัน ชิ้นส่วนโลหะที่มีน้ำมัน เป็นต้น

OR2 : ทนน้ำมันพืช และน้ำมันสัตว์ดี ทนน้ำมันหล่อลื่นปิโตรเลียมปานกลาง ใช้ในงานลำเลียงวัสดุที่มีน้ำมัน และต้องการทนอุณหภูมิสูง

-

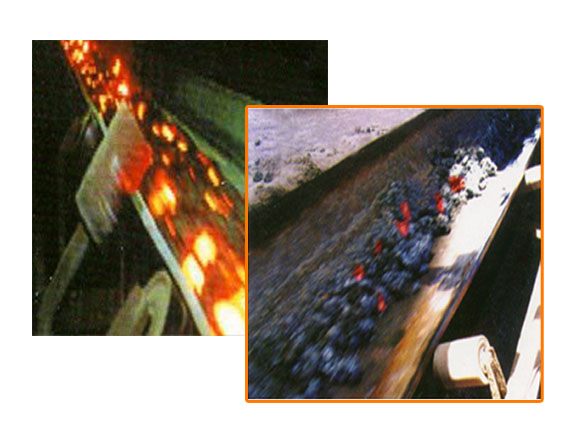

คุณสมบัติยางผิวสายพานทนอุณหภูมิสูง

ผิวเกรด

Grade

ค่าความต้านทานแรงดึงขาดต่ำสุด

Min. Tensile Strength

ค่าความยืดตัวต่ำสุด ณ จุดขาด

Min. Elongation at Break

(%)

อุณหภูมิวัสดุลำเลียง

Material Temp.

(°C)

อุณหภูมิการใช้งานของผิวสายพาน

Belt Surface Temp.

(°C)

ความหนาผิวสายพาน

Thickness

(mm)

(N/mm2)

(kgf/cm2)

HR 100

15

150

350

60-150*

80-100

<not less than 5 mm>

ไม่ต่ำกว่า 5 มม.

HR 120

10

100

300

100-200*

100-120

<not less than 5 mm>

ไม่ต่ำกว่า 5 มม.

HR 150

10

100

300

150-300*

100-150

<not less than 5 mm>

ไม่ต่ำกว่า 5 มม.

HR 200

10

100

300

150-400*

120-180

<not less than 5 mm>

ไม่ต่ำกว่า 5 มม.

*อุณหภูมิวัสดุลำเลียงสูงสุด-สำหรับวัสดุที่มีขนาดใหญ่กว่า 100 มม.

คุณสมบัติและการใช้งาน

HR 100 : เหมาะสำหรับการใช้งานลำเลียง ที่ผิวสายพานมีอุณหภูมิไม่เกิน 100 °C หรือลำเลียงวัสดุที่มีอุณหภูมิสูงไม่เกิน 150 °C เช่น แร่เหล็ก ถ่านโค๊ก หินปูน ฯลฯ

HR 120 : เหมาะสำหรับการใช้งานลำเลียง ที่ผิวสายพานมีอุณหภูมิไม่เกิน 120 °C หรือลำเลียงวัสดุที่มีอุณหภูมิสูงไม่เกิน 200 °C เช่น ผลิตภัณฑ์ซีเมนต์ หินปูน ดินเหนียว ขี้โลหะ ฯลฯ

HR 150 : เหมาะสำหรับการใช้งานลำเลียง ที่ผิวสายพานมีอุณหภูมิไม่เกิน 150 °C หรือลำเลียงวัสดุที่มีอุณหภูมิสูงไม่เกิน 300 °C เช่น ก้อนแร่ร้อน ซีเมนต์ร้อน ปุ๋ยและเคมีร้อน ฯลฯ

HR 200 : เหมาะสำหรับการใช้งานลำเลียง ที่ผิวสายพานมีอุณหภูมิไม่เกิน 180 °C หรือลำเลียงวัสดุที่มีอุณหภูมิสูงไม่เกิน 400 °C เช่น ก้อนแร่ร้อน ผงโลหะร้อน ชิ้นโลหะร้อน ฯลฯ

ปัจจัยที่ต้องพิจารณา ในการเลือกสายพานลำเลียงทนอุณหภูมิสูงนั้น นอกจากอุณหภูมิของวัสดุลำเลียงแล้ว ยังต้องคำนึงถึงอุณหภูมิของผิวสายพานด้วย อุณหภูมิของผิวสายพาน จะขึ้นอยู่กับชนิดและขนาดของวัสดุลำเลียง ความเร็วสายพานอัตราการลำเลียง และสภาวะแวดล้อม

นอกจากยางผิวเกรดมาตรฐานด้านบนแล้ว บริษัทฯ ยังมีผิวยางเกรดพิเศษอื่นๆ อีก เช่น เกรดทนปุ๋ยเคมี, เกรดทนกรด-ทนด่าง, เกรดสำหรับลำเลียงอาหาร เป็นต้น ตามความต้องการใช้งานของลูกค้า

-

สายพานลำเลียงทนไฟ

การใช้งาน

คุณสมบัติยางผิวสายพานทนไฟเมื่อมีการใช้สายพาน ในบริเวณที่เข้าถึงได้ยากนั้น การลดความเสี่ยงอันอาจจะเกิดไฟไหม้ขึ้น มีความสำคัญมาก ผิวสายพานได้รับการออกแบบ โดยอ้างอิงมาตรฐาน ISO340, DIN22103(K) และ JIS K 6324 เหมาะสำหรับงานเหมืองใต้ดินและบนดิน งานลำเลียงวัสดุที่ต้องการสายพานที่มีคุณสมบัติ กันติดไฟและกันไฟฟ้าสถิตย์ เช่น ในอุตสาหกรรม เคมี หล่อโลหะ พลังงาน ไฟฟ้า เป็นต้น

ผิวเกรด

Grade

มาตรฐาน

Standard

ค่าความต้านทาน

แรงดึงขาดต่ำสุด

Min. Tensile

Strength

ค่าความยืดตัวต่ำสุด

ณ จุดขาด

Min. Elongation

at Break

(%)

ค่าความต้านทาน

การสึกหรอ

Abrasion

Resistance

(mm3)

(N/mm2)

(kgf/cm2)

FR

ISO 340

17

170

350

180

DIN K

20

200

400

200

JIS K 6324

10

100

350

200

-

ระดับความสึกกร่อนของวัสดุลำเลียง

สึกกร่อนน้อย

Moderately Abrasive

สึกกร่อนพอควร

Abrasive

สึกกร่อนมาก

Highly Abrasive

สึกกร่อนมากที่สุด

Extremely Abrasive

ปูนขาว : Lime

ถ่านไม้ : Charcoal

ธัญพืช : Cereals

ท่อนซุง : Timber

ฟืน : Firewood

แป้งหิน : Talc

หิน : Stone

เกลือ : Saltทราย : Sand

บอแรกซ์ : Borax

แร่ธาตุ : Mineral

ถ่านหิน : Coal

กรวด หินลูกรัง : Gravel

ซีเมนต์ : Cement

โดโลไมท์ : Dolomite

ขี้โลหะ : Slagทรายคม : Sharp Sand

แร่อลูมิเนียม : Bauxite

กรวดคม : Sharp Gravel

หินปูน : Calcareous Stone

อิฐแข็ง หินจากเตาหลอม : Clinker

ถ่านกัมมันต์ : Coke

หินโม่ : Crushed Rock

แร่ควอตซ์ : Quartz

แร่ทองแดง : Copper Ore

หินคม : Sharp Stone

หินฟอสเฟต : Phosphate Rock

เถ้า : Sinter

ซีสต์ : Xystหินบะซอลท์ : Basalt

เศษแก้ว : Glass Fragment

แร่ดีบุก : Cassiterite

หินแกรนิต : Granite

แร่เหล็ก : Iron Ore

แร่แมงกานีส : Manganese Ore -

การเลือกขนาดของพูเล่ย์

ชนิดผ้า

Fabrics

เส้นผ่านศูนย์กลางต่ำสุดของพูเล่ย์ลูกขับและลูกตาม

Min. Diameter of Head and Tail Pulley (mm)

จำนวนชั้นผ้าอีพี No. of Ply

2 ชั้น

3 ชั้น

4 ชั้น

5 ชั้น

6 ชั้น

7 ชั้น

EP100-125

EP150-160

EP200

EP250

EP300-315

200

250

300

350

450

300

350

450

500

650

450

500

600

650

850

550

600

750

800

1050

650

700

900

1000

1300

750

850

1050

1150

1500